Qu’est-ce que la production en série appliquée à l’énergie ?

La production en série : une méthode clé dans l’énergie

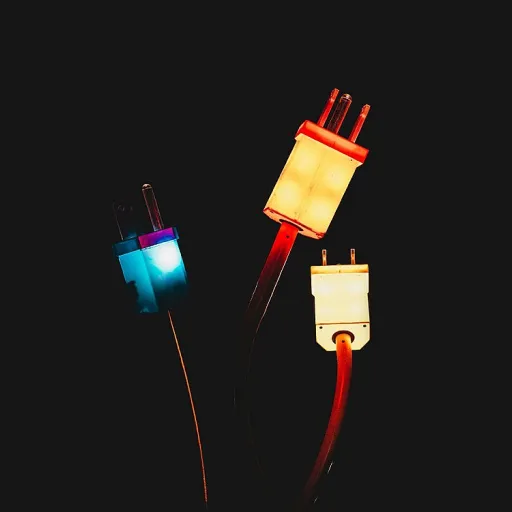

Dans le secteur de l’énergie, la production en série désigne l’organisation de la fabrication de produits ou de composants selon un processus standardisé et répétitif. Cette approche, bien connue dans l’industrie automobile ou électronique, s’applique désormais à la conception et à la mise en œuvre de solutions énergétiques, qu’il s’agisse de panneaux solaires, d’éoliennes ou de batteries. L’objectif est de produire en grande quantité, avec une qualité homogène, tout en maîtrisant les coûts et les délais de livraison.

- La ligne de production permet d’assembler des pièces et des matériaux selon des étapes précises, du prototype à la série finale.

- Le contrôle qualité est intégré à chaque étape pour garantir la fiabilité des produits.

- Les machines et les experts en production jouent un rôle essentiel pour maximiser l’efficacité et la sécurité.

La méthode de fabrication en série s’appuie sur l’optimisation du processus de production : chaque projet passe par une phase de prototype première, puis une montée en production de masse. Cela permet aux entreprises de répondre rapidement aux besoins du marché et d’adapter le design des produits selon les retours clients.

Dans le contexte énergétique, la production en série concerne aussi bien les grandes installations que les équipements destinés aux particuliers. Elle s’accompagne d’un suivi rigoureux des contenus de production, des contrôles qualité et d’une gestion optimisée des matières premières. Cette organisation permet de proposer des solutions innovantes, comme le montrent les infrastructures vertes emblématiques qui inspirent de nouveaux modèles dans l’énergie.

Les avantages de la production en série pour les consommateurs, mais aussi les défis spécifiques à ce secteur, seront abordés dans les prochaines parties de cet article.

Les avantages de la production en série pour les consommateurs

Des bénéfices concrets pour les utilisateurs finaux

La production en série dans le secteur de l’énergie transforme la façon dont les consommateurs accèdent aux produits et services énergétiques. Grâce à la standardisation des processus de fabrication, les entreprises peuvent proposer des produits fiables, conçus selon des critères de qualité stricts. Cela se traduit par une meilleure maîtrise des coûts et une réduction des délais de livraison, deux éléments essentiels pour les particuliers souhaitant investir dans des équipements énergétiques performants.

- Optimisation des coûts : la fabrication en série permet de mutualiser l’achat des matières premières et d’optimiser chaque étape du processus de production. Résultat : des prix plus compétitifs pour les consommateurs.

- Qualité contrôlée : la mise en place de contrôles qualité systématiques sur la ligne de production garantit des produits fiables et durables. Les experts production veillent à chaque étape, du prototype première série à la fabrication en masse.

- Délais de livraison réduits : la production en série, grâce à l’automatisation des machines et à la gestion efficace des pièces détachées, permet de répondre rapidement à la demande du marché.

- Accès facilité à l’innovation : la standardisation n’exclut pas l’innovation. Les entreprises peuvent intégrer rapidement de nouveaux designs ou fonctionnalités dans leurs produits, tout en maintenant un haut niveau de qualité.

Pour les particuliers, cela signifie qu’il est plus simple de comparer les offres, de choisir un produit adapté à leur projet et de bénéficier d’un service après-vente efficace. La production en série rend également la mise en œuvre de solutions énergétiques plus accessible, qu’il s’agisse d’installer des panneaux solaires, des pompes à chaleur ou d’autres équipements innovants.

Enfin, la production en masse favorise la diffusion rapide des innovations sur le marché, ce qui permet aux consommateurs de profiter des dernières avancées technologiques sans attendre. Pour mieux comprendre les tendances à surveiller dans ce domaine, consultez les tendances énergétiques à surveiller en 2024.

Les défis spécifiques à l’énergie

Des contraintes uniques liées à la production énergétique

La production en série dans le secteur de l'énergie présente des défis spécifiques, bien différents de ceux rencontrés dans d'autres industries. Les processus de fabrication et de conception doivent s'adapter à la complexité des produits, souvent soumis à des normes strictes de sécurité et de performance. Par exemple, la fabrication de pièces pour des turbines ou des panneaux solaires exige un contrôle qualité rigoureux à chaque étape du processus production.

- Gestion des matières premières : L'approvisionnement en matières premières, parfois rares ou coûteuses, impacte fortement la production masse et les délais livraison.

- Adaptation des machines : Les lignes production doivent être capables de s'ajuster rapidement pour fabriquer différents produits ou prototypes, ce qui demande une grande flexibilité des machines et des méthodes fabrication.

- Contrôle et traçabilité : Les exigences de contrôle qualité sont renforcées pour garantir la fiabilité des produits finis, surtout dans un contexte où la sécurité est primordiale.

Un autre enjeu majeur concerne la mise en œuvre de projets à grande échelle. Les entreprises doivent souvent passer par une phase de prototype première avant de lancer la production en série, afin de valider le design et la qualité du produit. Ce processus, bien que coûteux, permet de maximiser l'efficacité et de limiter les erreurs lors de la fabrication produits en masse.

La gestion des coûts reste également un défi central. Entre la conception, la fabrication, le contrôle qualité et la logistique, chaque étape du processus production doit être optimisée pour garantir la compétitivité sur le marché. Les experts production insistent sur l'importance d'une méthode fabrication adaptée pour répondre aux exigences du secteur tout en maîtrisant les coûts.

Enfin, la réglementation et les enjeux géopolitiques influencent fortement la production mise en œuvre dans l'énergie. Pour mieux comprendre ces enjeux, il est utile de consulter cette page sur les enjeux énergétiques du plateau continental, qui illustre l'impact des contraintes territoriales et réglementaires sur la production énergétique.

L’impact environnemental de la production en série

Consommation de ressources et gestion des déchets

La production en série dans le secteur de l'énergie implique une utilisation massive de matières premières. Pour chaque produit ou pièce fabriquée, le processus de fabrication doit optimiser la consommation de ressources afin de limiter les impacts environnementaux. Cependant, la fabrication de produits en grande quantité génère souvent des déchets industriels importants, notamment lors des étapes de conception et de prototypage. Les entreprises cherchent donc à améliorer leurs méthodes de fabrication pour maximiser l'efficacité et réduire la quantité de déchets générés.Émissions et empreinte carbone

Les lignes de production et les machines utilisées dans la production de masse consomment beaucoup d'énergie, ce qui peut entraîner une augmentation des émissions de gaz à effet de serre. Le contrôle qualité et la mise en œuvre de processus de production plus propres deviennent alors des enjeux majeurs pour limiter l'empreinte carbone du secteur. Les experts en production recommandent d'intégrer des solutions innovantes, comme l'utilisation d'énergies renouvelables ou l'amélioration du design des produits, pour réduire les émissions liées à la fabrication.Durabilité des produits et cycle de vie

La standardisation des produits, bien qu'elle offre des avantages en termes de coûts et de délais de livraison, peut parfois limiter la durabilité des équipements. Un produit conçu pour la production en série doit répondre à des critères stricts de qualité, mais il peut être moins adapté à une utilisation prolongée ou à des besoins spécifiques. Le contrôle qualité à chaque étape du processus de production est donc essentiel pour garantir la fiabilité et la longévité des produits mis sur le marché.- Optimisation de la consommation de matières premières

- Réduction des déchets lors de la fabrication

- Contrôle des émissions polluantes

- Amélioration du design pour une meilleure durabilité

- Intégration de méthodes de fabrication plus respectueuses de l'environnement

Responsabilité des entreprises et attentes du marché

Face à ces enjeux, les entreprises du secteur de l'énergie sont de plus en plus sollicitées pour adopter des pratiques responsables. Les consommateurs attendent des produits de qualité, issus de processus de production transparents et respectueux de l'environnement. La mise en place de contrôles qualité rigoureux et l'adoption de nouvelles méthodes de fabrication deviennent des arguments de poids pour se démarquer sur le marché et répondre aux attentes croissantes en matière de développement durable.L’innovation et la personnalisation face à la standardisation

Entre innovation technologique et adaptation des besoins

La production en série dans le secteur de l'énergie, bien qu'elle maximise l'efficacité et réduise les coûts, pose la question de la capacité à innover et à personnaliser les produits. Les entreprises cherchent à répondre à la demande du marché tout en maintenant des processus de fabrication standardisés. Cela implique souvent de trouver un équilibre entre la conception de produits adaptés à des besoins spécifiques et la nécessité de produire en masse. Les lignes de production automatisées et les machines spécialisées permettent d'assurer une qualité constante grâce à des contrôles qualité rigoureux. Cependant, cette standardisation peut limiter la flexibilité lors de la création de prototypes ou de la mise en œuvre de projets innovants. Les experts en production soulignent que chaque étape du processus de fabrication doit intégrer des marges de manœuvre pour tester de nouveaux designs ou matériaux, sans perturber la chaîne de production.- La fabrication de pièces sur mesure reste complexe dans un contexte de production de masse.

- Le développement de prototypes première série nécessite souvent des ajustements importants sur la ligne de production.

- Le contrôle qualité doit s’adapter à la diversité des produits issus de l’innovation.

Personnalisation : un défi pour la production en série

Pour répondre aux attentes des consommateurs, les entreprises du secteur de l'énergie intègrent progressivement des méthodes de personnalisation dans leurs processus de production. Cela passe par l'utilisation de nouvelles technologies, comme l'impression 3D ou l'automatisation avancée, qui facilitent la fabrication de produits adaptés à des besoins spécifiques tout en conservant les avantages de la production en série. La personnalisation implique également une gestion plus fine des matières premières, des délais de livraison et du contrôle qualité. Les entreprises doivent repenser leur organisation pour intégrer ces nouvelles exigences sans compromettre la rentabilité ni la qualité des produits. Ainsi, la capacité à innover tout en maintenant une production efficace devient un avantage concurrentiel majeur sur le marché de l'énergie.| Avantages de la production en série | Limites face à l’innovation |

|---|---|

| Réduction des coûts de fabrication | Moins de flexibilité pour les projets personnalisés |

| Contrôle qualité renforcé | Difficulté à intégrer de nouveaux designs rapidement |

| Délais de livraison optimisés | Adaptation complexe des machines et processus |

Comment la production en série influence le choix des particuliers

Comment la standardisation influence les décisions d’achat

La production en série a profondément modifié la façon dont les particuliers choisissent leurs équipements et services énergétiques. Grâce à la fabrication en masse, les entreprises peuvent proposer des produits standardisés à des coûts réduits, ce qui rend l’accès à certaines technologies plus abordable. Cette approche permet aussi de raccourcir les délais de livraison, car les pièces et les machines sont souvent disponibles rapidement, issues d’un processus de production optimisé. Pour les consommateurs, cela se traduit par plusieurs avantages :- Des prix plus compétitifs grâce à la réduction des coûts de fabrication et de conception

- Une qualité plus homogène, car le contrôle qualité est intégré à chaque étape de la ligne de production

- Un accès facilité à des produits fiables, issus de méthodes de fabrication éprouvées

Le rôle de l’innovation et de la personnalisation

Face à la standardisation, certains acteurs du marché cherchent à maximiser l’efficacité tout en offrant des options de personnalisation. Les experts en production développent des processus hybrides, combinant la fabrication en série avec des étapes de conception modulaires. Cela permet d’adapter certains produits aux besoins spécifiques des clients, sans compromettre les avantages de la production en masse. Pour faire le bon choix, il est conseillé de bien analyser ses besoins :- Prioriser la fiabilité et le coût ? La production en série est souvent la meilleure option.

- Besoin d’un produit unique ou d’une solution innovante ? Il faudra alors s’orienter vers des séries limitées ou des prototypes, en tenant compte des coûts et des délais supplémentaires.

-teaser.webp)